2024-07-03

การอยู่อย่างสกปรกในระหว่างกระบวนการพิมพ์เป็นปัญหาที่พบบ่อย แต่เป็นปัญหาที่ซับซ้อนและเป็นระบบ การพักสกปรกในระหว่างการพิมพ์นั้นเกี่ยวข้องกับคุณภาพของแผ่นพิมพ์สถานะของเครื่องพิมพ์กระบวนการพิมพ์พื้นผิวหมึกและสารหล่อลื่นแผ่น การอยู่อย่างสกปรกในระหว่างการพิมพ์ส่งผลโดยตรงต่อคุณภาพของผลิตภัณฑ์ที่พิมพ์ทำให้เสียและลดประสิทธิภาพการทำงานของผู้ใช้ โดยเฉพาะอย่างยิ่งเป้าหมายของแผ่น CTP เลเซอร์สีม่วงส่วนใหญ่เป็นหนังสือพิมพ์และการพิมพ์และการเผยแพร่หนังสือพิมพ์มีความต้องการสูงมากสำหรับประสิทธิภาพการทำงาน ดังนั้นการพิจารณาสาเหตุของการพิมพ์สกปรกและใช้มาตรการที่สอดคล้องกันเพื่อหลีกเลี่ยงหรือแก้ปัญหาได้อย่างถูกต้องสามารถมั่นใจได้ว่าความคืบหน้าอย่างมีประสิทธิภาพของกระบวนการพิมพ์

บทความนี้แนะนำแผ่น CTP เลเซอร์สีม่วงและกระบวนการหลังการประมวลผลของแผ่น จากนั้นจากคุณภาพของแผ่นและกระบวนการเปิดรับแสงและการพัฒนามันจะวิเคราะห์เหตุผลและวิธีแก้ปัญหาที่เป็นไปได้สำหรับการพิมพ์สกปรกโดยใช้แผ่นเลเซอร์สีม่วง

1. วัสดุแผ่นเลเซอร์เลเซอร์สีม่วง

วัสดุแผ่นเลเซอร์สีม่วง CTP เป็นวัสดุแผ่นรูปแบบลบที่ใช้ photopolymerization เป็นกลไกการถ่ายภาพ อุปกรณ์ทำแผ่นเป็นเครื่องทำแผ่น CTP ที่ใช้ไดโอดเลเซอร์ความยาวคลื่น 405Nm เป็นแหล่งกำเนิดแสง เมื่อเปรียบเทียบกับรุ่น PS และ CTP ความร้อนรุ่น CTP เลเซอร์สีม่วงมีความไวสูงกว่าและจะต้องดำเนินการด้วยตนเองในสภาพแวดล้อมที่ปลอดภัย (แสงอำพัน) มันเป็นสิ่งต้องห้ามที่จะใช้ภายใต้สภาพแสงสีขาว

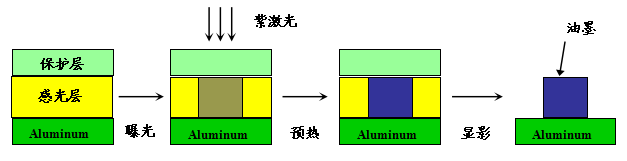

หลังจากสัมผัสกับเลเซอร์ความยาวคลื่น 405nm ชั้นที่ไวต่อแสงในพื้นที่สัมผัสของแผ่นเลเซอร์สีม่วง CTP จะผ่านปฏิกิริยาพอลิเมอไรเซชันและแข็งตัว มันเปลี่ยนจากการละลายได้ง่ายเป็นไม่ละลายในโซลูชันการพัฒนาพิเศษสำหรับแผ่นเลเซอร์สีม่วง (ต่อไปนี้เรียกว่าโซลูชันการพัฒนา) พื้นที่ที่ยังไม่ได้เปิดออกจะถูกลบออกหลังจากการประมวลผลการพัฒนาสร้างพื้นที่ว่างเปล่าของแผ่นพิมพ์ พื้นที่ที่เปิดเผยและยังคงอยู่ในการสร้างภาพแผ่นพิมพ์และพื้นที่ข้อความ แผนผังไดอะแกรมของกระบวนการทำแผ่นและหลักการทำแผ่นแสดงในรูปที่ 1:

รูปที่ 1 แผนผังไดอะแกรมของการทำ photopolymerization ctp plate

ในระหว่างขั้นตอนการสัมผัสสีย้อมที่ไวต่อแสงในชั้นที่ไวต่อแสงดูดซับพลังงานเลเซอร์ทำให้โมเลกุลเปลี่ยนจากสถานะพื้นดินไปสู่สภาวะตื่นเต้น ผ่านการถ่ายโอนพลังงานหรืออิเล็กตรอนผู้ริเริ่มมีความไวและย่อยสลายเพื่อผลิตอนุมูลอิสระกระตุ้นการเกิดพอลิเมอไรเซชันและการทำให้แข็งตัวของกลุ่มที่ใช้งานอยู่ในการเคลือบ ออกซิเจนมีผลการยับยั้งที่แข็งแกร่งต่อปฏิกิริยาการเกิดพอลิเมอไรเซชัน ดังนั้นเพื่อรักษาประสิทธิภาพการเกิดพอลิเมอร์สูงของชั้นที่ไวต่อแสงชั้นป้องกันจะถูกเคลือบบนพื้นผิวของแผ่นเพื่อแยกออกซิเจน

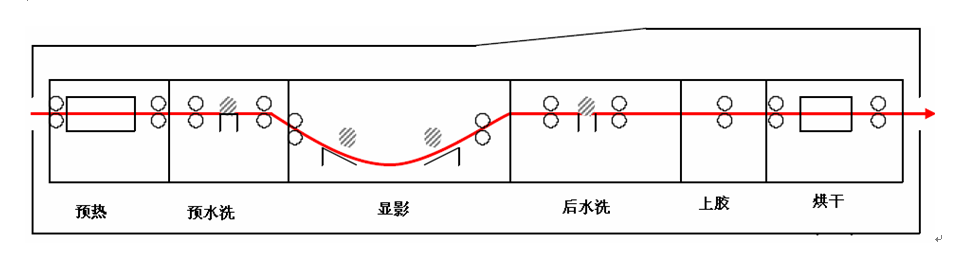

กระบวนการพัฒนาของวัสดุแผ่นหลังจากได้รับการสัมผัสโดยเครื่องทำแผ่นแสดงในรูปที่ 2:

รูปที่ 2 photopolymerization ctp plate และกระบวนการพัฒนา

ดังที่แสดงในรูปที่ 2 การอบแห้งล่วงหน้าจะทำให้การเคลือบผิวที่ผ่านการบ่มแข็งตัวยิ่งขึ้น (ภาพและพื้นที่ข้อความ) หลังจากการสัมผัสภายใต้สภาวะอุณหภูมิสูงเพิ่มความคมชัดของการละลายระหว่างภาพและพื้นที่ข้อความและเพิ่มความแข็งแรงและความต้านทานการพิมพ์ของภาพและพื้นที่ข้อความ

จุดประสงค์ของการล้างล่วงหน้าคือการกำจัดชั้นกำแพงออกซิเจนที่ละลายน้ำได้บนพื้นผิวของแผ่นเลเซอร์สีม่วง CTP ก่อนการพัฒนา ความดันน้ำและปริมาณของสเปรย์ล้างล่วงหน้าควรตรวจสอบให้แน่ใจว่าชั้นป้องกันสามารถลบออกได้อย่างสมบูรณ์เพื่อหลีกเลี่ยงผลกระทบต่อกระบวนการพัฒนาต่อไป (ชั้นป้องกันที่เหลือจะส่งผลกระทบต่อการเจาะของสารละลายการพัฒนาเข้าไปในชั้นที่ไวต่อแสง)

นักพัฒนาได้ลบพื้นที่ที่ไม่ได้รับการแก้ปัญหาในโซลูชันนักพัฒนาผ่านแปรงนักพัฒนาซอฟต์แวร์สร้างภาพ

การล้างโพสต์คือการทำความสะอาดแผ่นพิมพ์ที่ออกมาจากถังที่กำลังพัฒนาเพื่อให้แน่ใจว่าเค้าโครงนั้นสะอาดและปราศจากนักพัฒนาที่เหลือ

การติดกาวขั้นสุดท้ายมีสองฟังก์ชั่น: เพื่อรักษาความชอบน้ำของฐานและหลีกเลี่ยงการเกิดออกซิเดชันและความสกปรกของฐานเพื่อทำให้ส่วนที่ตกค้างของอัลคาไลน์เป็นกลางในเค้าโครงเพื่อหลีกเลี่ยงผลกระทบอย่างต่อเนื่องต่อพื้นที่กราฟิกและข้อความทำให้เกิดการเปลี่ยนแปลงในการต้านทานการพิมพ์

การพิมพ์สกปรกเนื่องจากคุณภาพของแผ่น 2 แผ่น

ปัญหาของความสกปรกในระหว่างกระบวนการพิมพ์บางครั้งเกิดจากปัญหาเกี่ยวกับคุณภาพของวัสดุแผ่นซึ่งส่วนใหญ่ปรากฏเป็นการรักษาพื้นผิวและข้อบกพร่องในชั้นที่ไวต่อแสง

2.1 การประมวลผลพื้นฐาน

แผ่น CTP เลเซอร์สีม่วงประกอบด้วยฐานแผ่นอลูมิเนียมชั้นที่ไวต่อแสงและชั้นป้องกัน ก่อนที่จะใช้กาวที่ไวต่อแสงกับจานแผ่นอลูมิเนียมจะต้องผ่านการรักษาล่วงหน้าส่วนใหญ่รวมถึงสามขั้นตอน: การขัดอิเล็กโทรไลต์, อะโนไดซ์และการปิดผนึกหลุม

(1) อิเล็กโทรไลติกและคำสั่งซื้อ

จุดประสงค์ของการอิเล็กโทรไลซิสคือการสร้างตาข่ายทรายบนแผ่นอลูมิเนียมเรียบเพื่อให้ภาพกราฟิกและข้อความของแผ่นพิมพ์มีรากฐานการดูดซับที่ดีและชิ้นส่วนที่เป็นนง

รูปที่ 3 สัณฐานวิทยาของทรายภายใต้กล้องจุลทรรศน์อิเล็กตรอน

ดังที่แสดงในรูปที่ 3 ชั้นทรายของแผ่นอลูมิเนียมประกอบด้วยยอดเขานูนนับไม่ถ้วนและหุบเขาเว้าและรูปทรงด้านบนของยอดเขานูนโดยทั่วไปจะราบรื่นและส่วนใหญ่อยู่บนระนาบเดียวกัน หุบเขาเว้าของคำสั่งทรายนั้นลึกกว่าและหุบเขาก็อยู่บนระนาบเดียวกัน ผนังด้านข้างจากจุดสูงสุดถึงหุบเขาค่อนข้างสูงชัน โครงสร้างนี้ช่วยให้เลย์เอาต์เก็บความชื้นได้มากพอและพื้นที่ว่างของแผ่นพิมพ์ไม่สกปรกได้ง่ายระหว่างการพิมพ์ หากยอดนูนสูงเกินไปหุบเขาเว้าจะลึกเกินไปและผนังด้านข้างสูงเกินไปมันไม่ง่ายเลยที่จะเคลือบกาวที่ไวต่อแสงอย่างสม่ำเสมอ หลังจากการสัมผัสและการพัฒนาของแผ่น CTP ยอดเขาที่ยื่นออกมาของตาข่ายทรายมักจะยากที่จะหมึกเนื่องจากขาดความครอบคลุมของชั้นแสง แม้ว่ายอดเขาที่มีตาข่ายทรายสูงมีความครอบคลุมของชั้นแสงเพียงพอพวกเขาจะถูกสวมใส่อย่างรวดเร็วโดยลูกกลิ้งผ้ายางลูกกลิ้งน้ำและลูกกลิ้งลงจอดทำให้เกิดข้อบกพร่องในการพิมพ์ใน "แผ่นรูปแบบ" อย่างไรก็ตามหุบเขาจมอาจทำให้เกิดการพัฒนาที่ไม่สมบูรณ์เนื่องจากลึกเกินไปทิ้งเรซินที่ไวต่อแสงไว้ในพื้นที่ว่างของแผ่นพิมพ์ทำให้เกิดสิ่งสกปรกบนจานในระหว่างการพิมพ์

แผ่นพิมพ์ที่มีสถานะตาข่ายทรายในอุดมคติเมื่อพิมพ์บนเครื่องมีน้ำมันหล่อลื่นที่เพียงพอไม่ได้รับสิ่งสกปรกได้ง่ายมีการทำซ้ำ DOT ที่ดีและมีความต้านทานการพิมพ์สูง ตามข้อมูลเพื่อให้แน่ใจว่าการถ่ายโอนหมึกชดเชยปกติความสามารถในการจัดเก็บน้ำของแผ่นพิมพ์จะต้องได้รับการดูแลที่ 1.25 mL/m2 เพื่อรักษาความสามารถในการเก็บน้ำดังกล่าวระยะห่างระหว่างเม็ดทรายที่อยู่ติดกันบนแผ่นพิมพ์ควรได้รับการบำรุงรักษาที่ประมาณ 3um หากระยะห่างระหว่างเม็ดทรายที่อยู่ติดกันมากกว่า 3UM เม็ดทรายบนแผ่นพิมพ์จะค่อนข้างหยาบ แม้ว่าความสามารถในการเก็บน้ำจะสูง แต่น้ำบนแผ่นพิมพ์จะถูกนำไปใช้โดยดรัมยางความเร็วสูงลดความจุน้ำของแผ่นพิมพ์และทำให้เกิดสิ่งสกปรกบนพื้นที่ว่างของแผ่นพิมพ์

(2) อะโนไดเซชัน

จุดประสงค์ของการทำให้อะโนไดซ์คือการสร้างชั้นฟิล์ม AI2O3 บนพื้นผิวของสารตั้งต้นของแผ่นอลูมิเนียมปรับปรุงความต้านทานการพิมพ์ของแผ่นและ hydrophilicity ของชิ้นส่วน nongraphic ยิ่งฟิล์มออกไซด์หนาขึ้นมากเท่าไหร่ความต้านทานการสึกหรอก็จะแข็งแกร่งขึ้น อย่างไรก็ตามหากความหนาของชั้นฟิล์มออกไซด์เพิ่มขึ้นความยืดหยุ่นของชั้นฟิล์มจะลดลงและความแข็งแกร่งจะเพิ่มขึ้นทำให้ชั้นฟิล์มเปราะและมีแนวโน้มที่จะแตกในระหว่างการพิมพ์ความเร็วสูงส่งผลให้แผ่นพิมพ์สกปรก หากฟิล์มออกไซด์บางเกินไปความต้านทานการสึกหรอจะลดลง ในระหว่างกระบวนการพิมพ์อนุภาคทรายมีแนวโน้มที่จะสึกหรอทำให้เกิดการลดลงของการกักเก็บน้ำของส่วนที่ว่างเปล่าของแผ่นพิมพ์และส่งผลให้การพิมพ์สกปรก

(3) การปิดผนึกหลุม

หลังการรักษาด้วยอิเล็กโทรไลต์จะมีอนุภาคทรายลึกและลึกบนฐานแผ่น หากมีการใช้กาวที่ไวต่อแสงโดยตรงในเวลานี้พื้นผิวแผ่นจะดูดซับกาวที่ไวต่อแสงให้แน่นเกินไปและชั้นที่ไวต่อแสงไม่สามารถแยกออกได้อย่างสมบูรณ์หลังการพัฒนา ดังนั้นควรทำการรักษาด้วยการปิดผนึกเพื่อลดความไวของอนุภาคทราย

การปิดผนึกการรักษาหมายถึงการใช้สารละลายปิดผนึกเพื่อเติม micropores บนพื้นผิวอลูมิเนียมก่อนที่จะใช้ของเหลวที่ไวต่อแสง ปัจจัยหลักที่มีผลต่อการปิดผนึกคือกระบวนการปิดผนึกคุณภาพน้ำความเข้มข้นอุณหภูมิและเวลาปิดผนึกของสารละลายปิดผนึก การปิดผนึกหลุมที่ไม่เพียงพอหรือมากเกินไปจะมีผลกระทบร้ายแรงต่อความเหมาะสมในการพิมพ์ของวัสดุแผ่น ความเข้มข้นและอุณหภูมิสูงของสารละลายปิดผนึกในถังปิดผนึกนั้นเอื้อต่อการปิดผนึกหลุม วัสดุแผ่น CTP ที่สอดคล้องกันถูกเปิดเผยและพัฒนาและพื้นดินสะอาด ไม่ใช่เรื่องง่ายที่จะผลิต "สิ่งสกปรก" ในระหว่างการพิมพ์ แต่ความต้านทานการพิมพ์ต่ำ ในทางตรงกันข้ามการปิดผนึกรูที่ไม่เพียงพอสามารถ "ตกค้างด้านล่าง" ที่ร้ายแรงของฐานแผ่นซึ่งส่งผลให้เกิดปัญหาการพิมพ์สกปรก

2.2 เลเยอร์ที่ไวต่อแสง

ในกระบวนการผลิตแผ่นเลเซอร์สีม่วงมีความต้องการสูงสำหรับความสะอาดของสภาพแวดล้อมการผลิต หากมีอนุภาคแขวนลอยเช่นฝุ่นในอากาศพวกเขาจะสร้างจุดสีน้ำเงินบนแผ่นที่ดูดซับในระหว่างการเคลือบ เมื่อแผ่นติดตั้งบนเครื่องแล้วมันจะสร้างสิ่งสกปรกเหมือนจุดบนส่วนที่ว่างเปล่าของแผ่น

เนื่องจากความไวสูงของชั้นที่ไวต่อแสงแผ่นเลเซอร์สีม่วงเลเซอร์ CTP จำเป็นต้องมีการขนส่งที่เข้มงวดการจัดเก็บและเงื่อนไขการใช้งานและมีอายุการเก็บรักษาบางอย่าง ตัวอย่างเช่นต้องวางไว้ในกล่องบรรจุภัณฑ์ที่ปิดผนึกก่อนที่จะได้รับการสัมผัสในสภาพแวดล้อมที่แห้งและเย็นและสามารถเปิดได้ภายใต้แสงที่ปลอดภัยเท่านั้น อายุการเก็บรักษาของวัสดุจานโดยทั่วไปประมาณหนึ่งปี หากวัสดุแผ่นผลไม้มีอายุเกินอายุการเก็บรักษาหรือโดยไม่ได้ตรวจพบวัสดุแผ่น CTP โดยไม่ถูกตรวจพบความชอบน้ำของส่วนที่ว่างเปล่าของแผ่นหลังจากการทำแผ่นและการพัฒนาจะได้รับผลกระทบหรือจะมีการเคลือบสารตกค้างในส่วนที่ว่างเปล่าทำให้แผ่นสกปรกหลังจากการพิมพ์เครื่อง ดังนั้นการขนส่งการจัดเก็บและการใช้แผ่นเลเซอร์สีม่วง CTP จะต้องดำเนินการอย่างเคร่งครัดตามข้อกำหนดมาตรฐาน สำหรับอุปกรณ์โหลดแผ่นอัตโนมัติอย่างเต็มที่ควรให้ความสนใจเพื่อตรวจสอบการหลีกเลี่ยงแสงของอุปกรณ์

การพิมพ์สกปรกที่เกิดจากกระบวนการพัฒนา 3 แผ่น

กระบวนการพัฒนาของแผ่นเลเซอร์สีม่วง CTP นั้นแตกต่างจากแผ่น PS และแผ่น CTP thermosensitive กระบวนการพัฒนาแบ่งออกเป็นขั้นตอนต่อไปนี้:

การเปิดรับ→อุ่น→การซักน้ำ→การพัฒนา→การซักน้ำ→การติดกาว→แผ่นพิมพ์

แต่ละขั้นตอนในกระบวนการพัฒนาจะมีผลกระทบต่อแผ่นพิมพ์ที่ประมวลผล

3.1 อุ่น

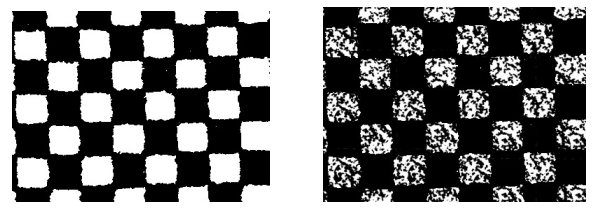

การอุ่น (ก่อนแห้ง) จะทำให้การเคลือบผิวที่ผ่านการบ่มแข็งตัวยิ่งขึ้น (ภาพและพื้นที่ข้อความ) หลังจากการสัมผัสภายใต้สภาวะอุณหภูมิสูงเพิ่มความคมชัดของการละลายระหว่างภาพและพื้นที่ข้อความและเพิ่มความแข็งแรงและความต้านทานของภาพและพื้นที่ข้อความ ในปัจจุบันผู้ผลิตแผ่นเลเซอร์สีม่วงเลเซอร์ CTP ในตลาดจะส่งผลต่อความต้องการอุณหภูมิความร้อนที่สอดคล้องกัน ตัวอย่างเช่นอุณหภูมิอุ่นที่แนะนำสำหรับ Huaguang PPVS เลเซอร์เลเซอร์ CTP สีม่วงคือ 99-110 ℃ หากอุณหภูมิต่ำเกินไปความต้านทานการพิมพ์ของแผ่นที่ผลิตจะได้รับผลกระทบ หากอุณหภูมิสูงเกินไปมันจะทำให้ติดในท้องถิ่นของแผ่นซึ่งจะส่งผลให้สิ่งสกปรกในท้องถิ่นหรือมืดลงของแผ่นหลังจากการติดตั้งดังแสดงในรูปที่ 4

. สาขาปกติ b. แผ่นวางอุณหภูมิสูง

รูปที่ 4: อุณหภูมิอุ่นมากเกินไปทำให้แผ่นติดอยู่

3.2 การพัฒนา

แผ่นเลเซอร์สีม่วง CTP เป็นวัสดุแผ่นภาพเชิงลบแบบ photopolymerization การพัฒนาในระหว่างการประมวลผลหลังการประมวลผลส่วนใหญ่ได้รับผลกระทบจากปัจจัยต่าง ๆ เช่นค่า pH, อุณหภูมิ, เวลาในการพัฒนาและความดันของแปรงพัฒนาของโซลูชันการพัฒนา ในระหว่างกระบวนการพัฒนาค่า pH ต่ำของโซลูชันการพัฒนาอุณหภูมิต่ำของโซลูชันการพัฒนาเวลาในการพัฒนาระยะสั้นและความดันเล็ก ๆ ของแปรงพัฒนาสามารถพัฒนาได้ไม่เพียงพอส่งผลให้การกำจัดกาวที่ไวต่อแสงไม่สมบูรณ์ในพื้นที่ที่ไม่ได้ใช้งานและข้อความและทำให้แผ่นพิมพ์สกปรก

(1) มันคือการใช้โซลูชันการพัฒนาที่ตรงกับวัสดุแผ่นเพื่อให้ได้ผลการพัฒนา ในระหว่างการใช้งานปริมาณโซลูชันเสริมควรได้รับการกำหนดอย่างสมเหตุสมผลตามข้อกำหนดและผู้พัฒนาควรถูกแทนที่ทันทีตามความสามารถในการพัฒนาและอายุการใช้งานของโซลูชันเพื่อหลีกเลี่ยงการลดลงของอายุและค่า pH รักษาประสิทธิภาพการพัฒนาของนักพัฒนา หากค่า pH ต่ำเกินไปอาจทำให้เกิด "พื้นหลัง" หลังการพัฒนาและแผ่นพิมพ์อาจสกปรกหลังจากถูกวางลงบนเครื่อง

(2) อุณหภูมิการพัฒนาและเวลาในการพัฒนาของวัสดุแผ่นควรถูกควบคุมภายในช่วงที่กำหนดเนื่องจากอุณหภูมิของสารละลายการพัฒนาลดลงประสิทธิภาพการพัฒนาของโซลูชันการพัฒนาก็ลดลงอย่างมีนัยสำคัญและความสามารถในการละลายเลเยอร์ไวแสงลดลงทำให้การพัฒนาไม่เพียงพอ หากเวลาในการพัฒนาสั้นเกินไปก็อาจทำให้เกิดการพัฒนาไม่เพียงพอส่งผลให้เปอร์เซ็นต์ของจุดเพิ่มขึ้นตามปกติในส่วนกราฟิกและข้อความและแม้แต่ทำให้เลเยอร์ที่ไวต่อแสงอยู่ในส่วนที่ว่างเปล่าทำให้ชิ้นส่วนเปล่าสกปรก อย่างไรก็ตามหากอุณหภูมิสูงเกินไปและเวลาในการพัฒนานั้นยาวเกินไปมันจะทำให้ภาพและข้อความที่เปิดเผยจะละลายส่งผลให้สูญเสียจุดละเอียดและการลดลงของการฟื้นฟูจุดและความต้านทานการพิมพ์ ยิ่งไปกว่านั้นอุณหภูมิการพัฒนาที่สูงขึ้นจะกัดกร่อนชั้นที่ชอบน้ำของแผ่นพิมพ์และส่งผลกระทบต่อการไฮโดรฟิลิติกทำให้มีแนวโน้มที่จะสกปรกในระหว่างการทำงาน

(3) แผ่น CTP เลเซอร์สีม่วงจะต้องเช็ดด้วยแปรงในระหว่างกระบวนการพัฒนาเพื่อเพิ่มผลการพัฒนาและความดันของแปรงบนจานส่งผลโดยตรงต่อผลการพัฒนา หากความดันแปรงมีขนาดเล็กเกินไปอาจทำให้การกำจัดเลเยอร์ที่ไวต่อแสงไม่สมบูรณ์ในส่วนที่ว่างเปล่าของจานส่งผลให้เกิดการพิมพ์สิ่งสกปรก

(4) การบำรุงรักษาและการบำรุงรักษาของนักพัฒนาเป็นสิ่งสำคัญมากโดยเฉพาะอย่างยิ่งการให้ความสนใจกับการทำความสะอาดสารตกค้างในถังและบนผนังท่อเป็นประจำ หากมีสิ่งสกปรกมากเกินไปกรดออกซาลิกสามารถผสมกับน้ำเพื่อกำจัดมัน ในเวลาเดียวกันควรตรวจสอบและทำความสะอาดลูกกลิ้งแปรงด้วย หากสวมใส่อย่างรุนแรงควรเปลี่ยนทันที นอกจากนี้ยังมีความจำเป็นที่จะต้องตรวจสอบระบบการไหลเวียนอย่างสม่ำเสมอแทนที่องค์ประกอบตัวกรองนักพัฒนาได้อย่างรวดเร็วและให้ความสนใจว่ามีข้อผิดพลาดระหว่างค่าจริงและการตั้งค่าของอุณหภูมิและเวลาของนักพัฒนาหรือไม่

3.3 หลังจากล้างด้วยน้ำ

เนื่องจากโซลูชันการพัฒนาที่ใช้ในรุ่น CTP เลเซอร์สีม่วงส่วนใหญ่ประกอบด้วยสารลดแรงตึงผิวเมื่อเทียบกับ PS เชิงบวกปกติและรุ่น thermosensitive เลย์เอาต์จึงมีแนวโน้มที่จะสกปรกมากขึ้นเนื่องจากสารลดแรงตึงผิวที่เหลือ แรงดันน้ำหลังการล้างที่เพียงพอและปริมาณน้ำสามารถกำจัดสารลดแรงตึงผิวที่เหลือออกจากแผ่นได้อย่างละเอียดหลีกเลี่ยงสิ่งสกปรกบนวัสดุแผ่น

3.4 กาวป้องกัน

ฟังก์ชั่นทั้งสองของการติดกาวหลังคือการต่อต้านการตกค้างของอัลคาไลน์ในรูปแบบและหลีกเลี่ยงผลกระทบอย่างต่อเนื่องในพื้นที่กราฟิกและข้อความส่งผลให้เกิดการเปลี่ยนแปลงในความต้านทานการพิมพ์ รักษาความชอบน้ำของสารตั้งต้นเพื่อหลีกเลี่ยงการเกิดออกซิเดชันและความสกปรก ตรวจสอบให้แน่ใจว่าได้รักษาลูกกลิ้งกาวให้สะอาดในระหว่างกระบวนการติดกาวมิฉะนั้นแผ่นพิมพ์อาจสกปรก

การประยุกต์ใช้กาวป้องกันที่ไม่เหมาะสมสามารถทำให้เกิดสิ่งสกปรกบนแผ่นพิมพ์ หากใช้กาวความเข้มข้นต่ำในระหว่างการติดกาวปริมาณกาวป้องกันที่ใช้ไม่เพียงพอที่จะป้องกันแผ่นพิมพ์อย่างแท้จริงส่งผลให้เกิดปฏิกิริยาออกซิเดชันในส่วนที่ไม่ได้รับการตรวจสอบหรือการสูญเสียความชื้นมากเกินไปในชั้นทรายของแผ่นพิมพ์การกักเก็บน้ำที่ไม่ดีและแผ่นพิมพ์สกปรก หากกาวป้องกันถูกนำไปใช้อย่างไม่สม่ำเสมอหนาบางและบางครั้งมีช่องทางกาวที่ชัดเจนอาจทำให้เกิดสิ่งสกปรกบนแผ่นพิมพ์ ดังนั้นปริมาณของกาวป้องกันที่ใช้จะต้องเหมาะสมและแม้กระทั่งเพื่อปกป้องแผ่นพิมพ์อย่างแท้จริง

3.5 แก้ไข

วัสดุแผ่นเลเซอร์เลเซอร์สีม่วงสามารถใช้ในการซ่อมแซมการเคลือบหรือคราบที่เหลืออยู่บนจานด้วยปากกาซ่อมแผ่น ขอแนะนำให้ใช้ปากกาการแก้ไข CTP-1000 ฐานหรือปากกาแก้ไขที่แนะนำโดยผู้ผลิตแผ่น

การแก้ไขควรทำหลังจากเลย์เอาต์แห้ง หลังจากการแก้ไขโซลูชันการแก้ไขควรเช็ดทำความสะอาดทันที หากสารละลายแก้ไขอยู่บนฐานเป็นเวลานานเกินไปชั้นที่ชอบน้ำในพื้นที่ว่างจะได้รับความเสียหายทำให้เกิดสิ่งสกปรกในพื้นที่แก้ไข เมื่อเช็ดโซลูชันการซ่อมแซมระวังอย่านำมันไปยังส่วนอื่น ๆ ของเค้าโครงเพื่อหลีกเลี่ยงสารละลายซ่อมแซมที่เหลือและสร้างความเสียหายให้กับชั้นที่ชอบน้ำ หลังจากการแก้ไขควรใช้กาวป้องกันกับพื้นที่แก้ไขทันที

4 บทสรุป

ข้างต้นวิเคราะห์สาเหตุที่เป็นไปได้ของการพิมพ์สิ่งสกปรกจากคุณภาพของแผ่นเลเซอร์สีม่วงเลเซอร์ CTP การพัฒนาแผ่นและกระบวนการพิมพ์ ในการใช้งานจริงหากเกิดความสกปรกจะต้องมีการตรวจสอบอย่างค่อยเป็นค่อยไปและการวิเคราะห์อย่างรอบคอบเพื่อค้นหาและแก้ปัญหาความสกปรกได้อย่างรวดเร็วการปรับปรุงประสิทธิภาพการทำงาน